新型焊接技术及应用

发布日期:2024年10月23日

以下是一些新型焊接技术:

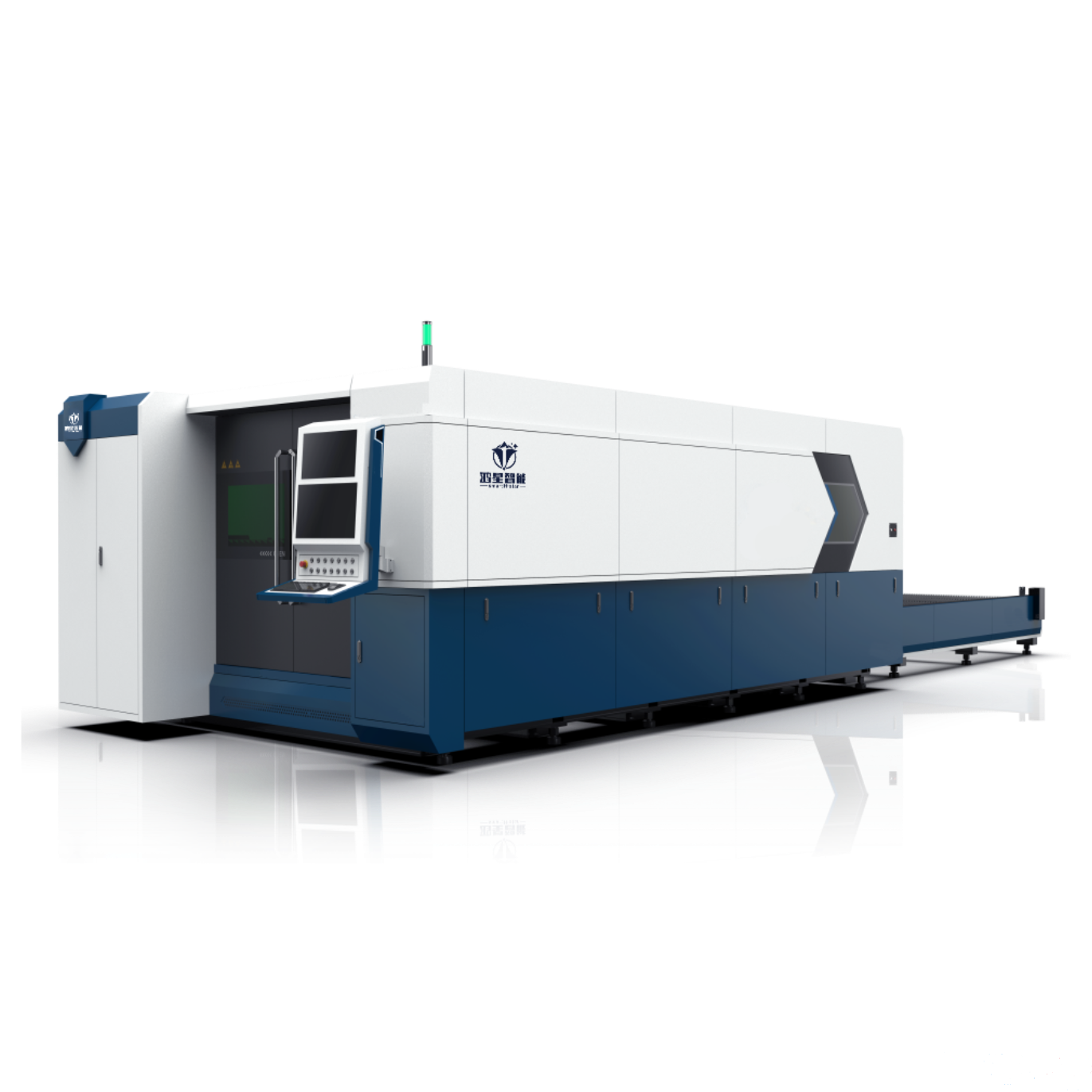

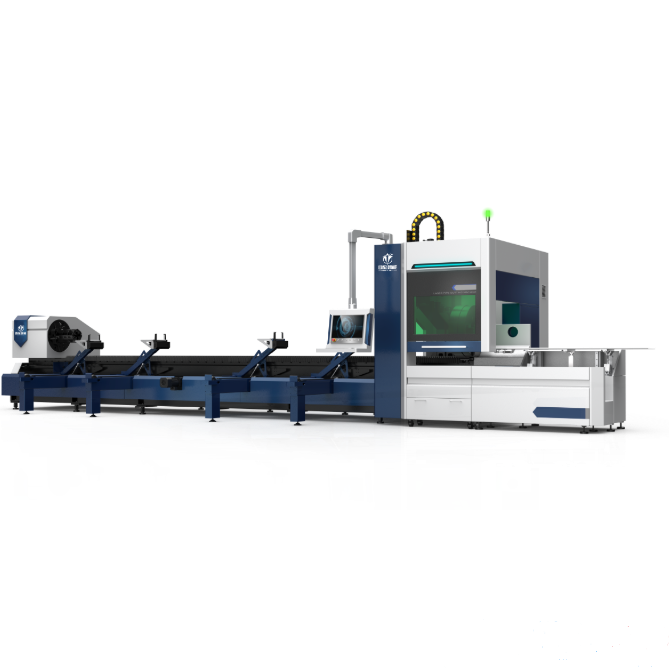

1. 激光焊接:

- 原理:利用激光辐射加热待加工表面,表面热量通过热传导向内部扩散。当功率密度小于 为热传导焊,熔深浅、焊接速度慢;功率密度大于该范围时形成深熔焊,金属表面下凹成"孔穴"。

- 优点:焊接速度快、深宽比大、热影响区小、焊缝质量高,可在室温或特殊条件下进行焊接,还能焊接难熔材料,如钛、石英等。适用于汽车、轮船、飞机、高铁等高精制造领域以及家电行业等。

- 应用案例:大众汽车的42米无缝焊接技术提高了车身整体性和稳定性;海尔推出的首款采用激光无缝焊接技术生产的洗衣机。

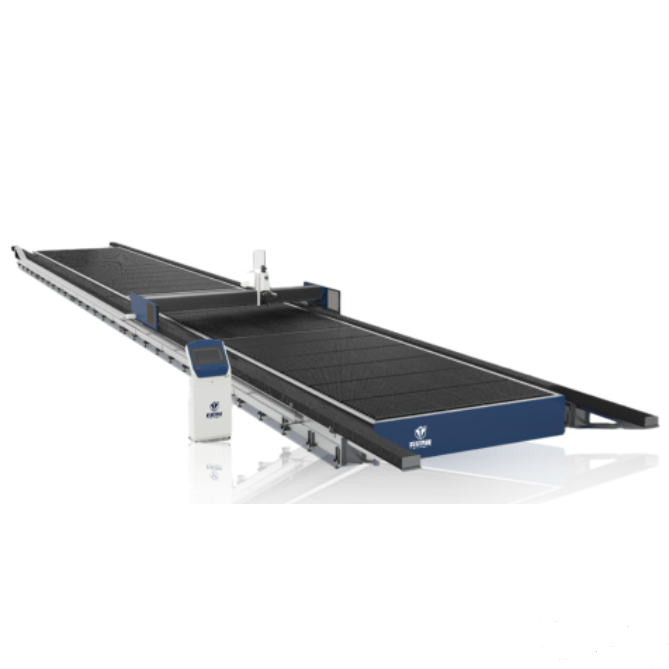

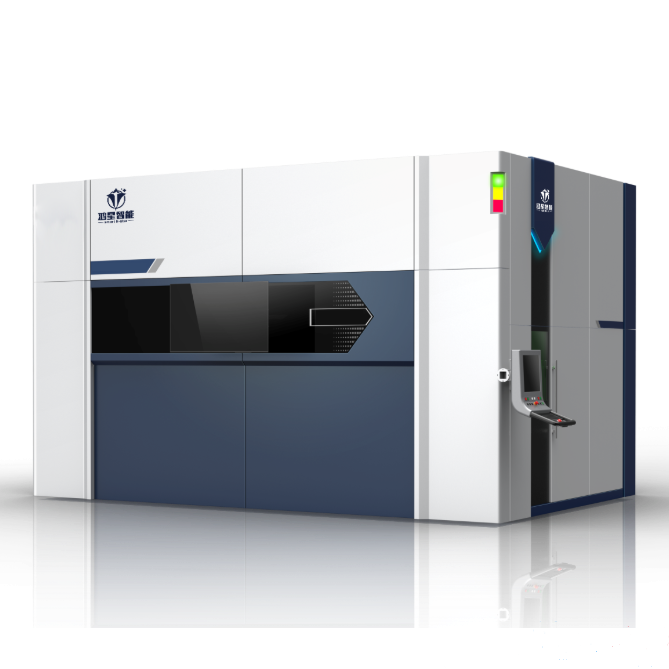

2. 激光复合焊接:

- 原理:将激光束焊接与mig焊接技术相结合,激光和电弧同时作用于焊接区。

- 优点:兼具激光焊熔深大、焊接速度高、热输入低、焊缝窄和mig焊电源成本低、焊缝桥联性好、电弧稳定性好等优点,并且焊缝成形好、热输入小、焊接变形小、焊接强度损失小。

- 应用:除了汽车薄板结构件的焊接,还可用于混凝土泵、移动式起重机臂架、轨道车辆制造及常规钢结构(如桥梁、油箱等)。

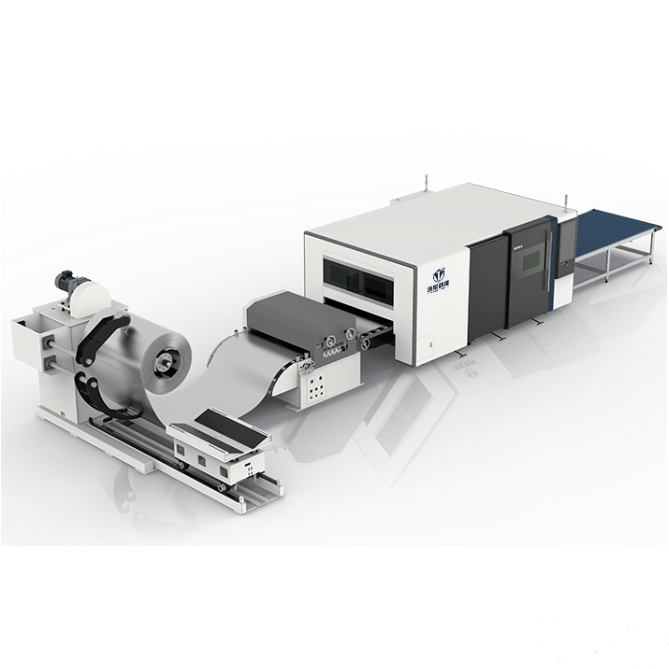

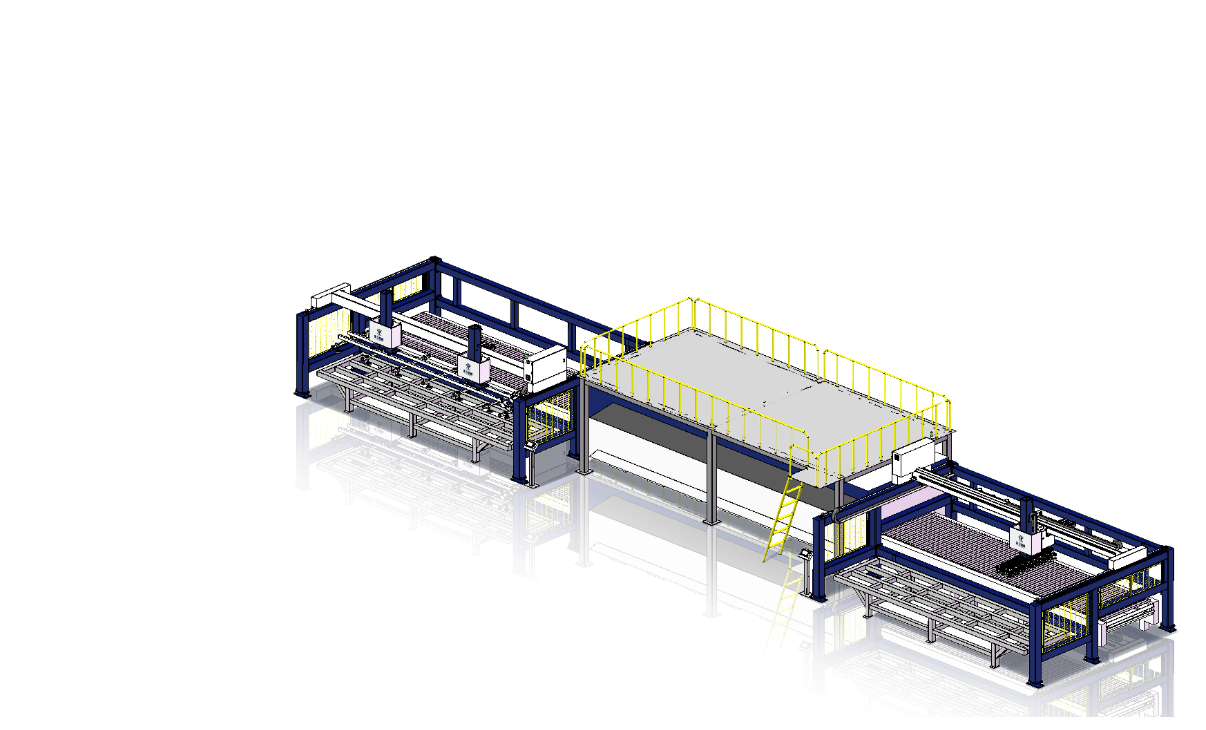

3. 搅拌摩擦焊:

- 原理:利用摩擦热与塑性变形热作为焊接热源。由一个圆柱体或其他形状的搅拌针伸入工件的接缝处,通过焊头的高速旋转,与焊接工件材料摩擦,使连接部位的材料温度升高软化。

- 优点:可实现异种材料间焊接,如金属、陶瓷、塑料等;焊接质量高,不易产生缺陷,容易实现机械化、自动化,质量稳定、成本低、效率高。

- 应用:在航空航天、船舶等领域有广泛应用,比如飞机机翼、火箭燃料贮箱等部件的焊接。

4. 电子束焊接:

- 原理:利用加速和聚焦的电子束轰击置于真空或非真空中的焊件,电子动能转变为热能使金属迅速熔化和蒸发,形成焊缝。

- 优点:电子束穿透能力强,焊缝深宽比大,可达到50:1,可实现大厚度材料一次成形,焊接速度快,焊接结构精度高,能焊接多种材料,特别是活性金属、难熔金属和质量要求高的工件。

- 应用:常用于航空航天、原子能、国防及军工、汽车和电气电工仪表等行业。

5. 超声波金属焊接:

- 原理:利用超声频率的机械振动能量,在静压力之下,将振动能量转变为工作间的摩擦功、形变能及有限的温升,使金属在不发生熔化的情况下实现固态焊接。

- 优点:快速、节能、熔合强度高、导电性好、无火花、接近冷态加工。

- 缺点:所焊接金属件不能太厚(一般小于或等于5mm)、焊点位不能太大、需要加压。

- 应用:可用于可控硅引线、熔断器片、电器引线、锂电池极片、极耳的焊接。

6. 下向焊:

- 原理:与传统手工焊条电弧焊相反,焊接方向是由上而下进行焊接,采用E6010纤维素焊条从管道上顶部引弧,自上而下进行全位置焊接。

- 优点:焊接速度快(比常用的向上焊快1.5倍以上),不怕风,特别适合野外作业,是长输管道及市政管道焊接技术发展的趋势。

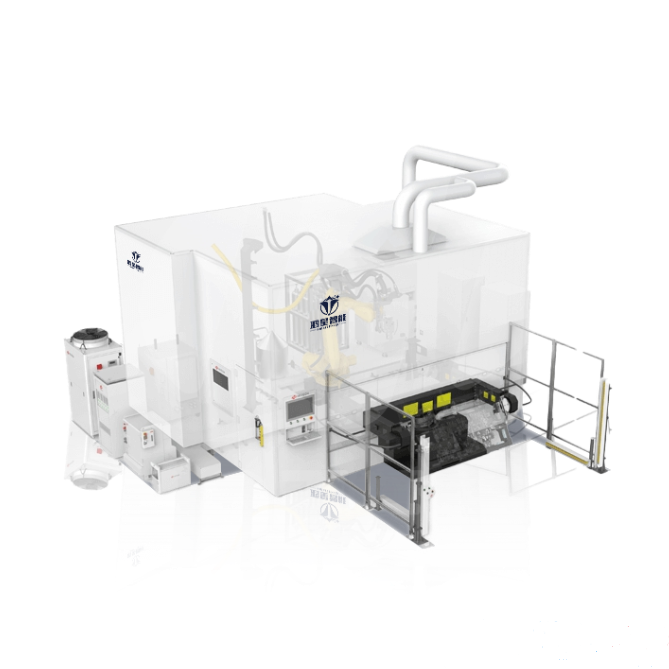

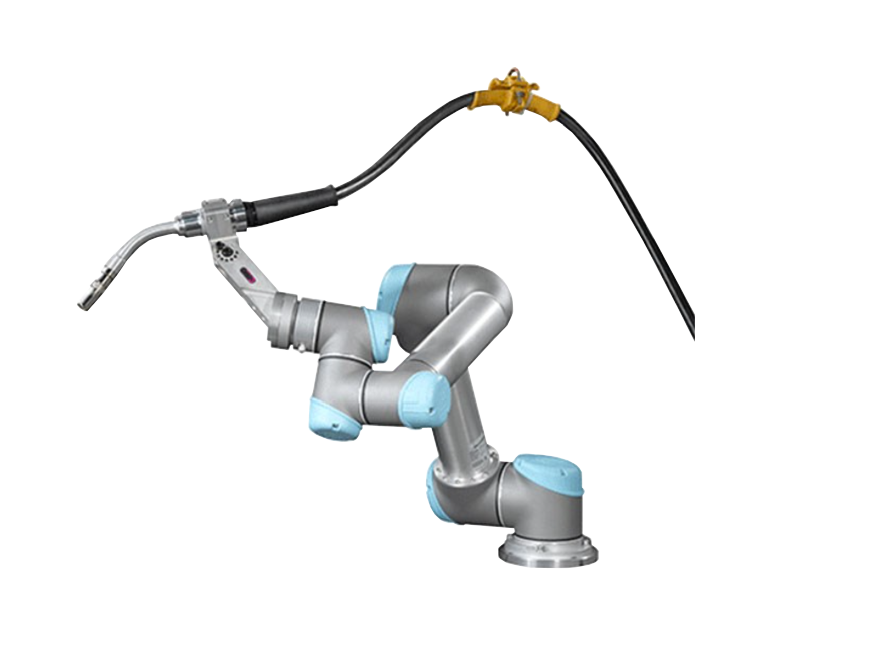

7. 新型手持激光焊接机器人:

- 特点:焊接速度快,表面成型美观;激光聚焦后功率密度高;焊缝深度大、强度高;可精确定位,能在真空以及特定气体环境中施焊,适用于大批量自动化生产的小微工件的组焊。

- 应用:已在我国中车新型高速磁悬浮列车项目上成功应用,解决了焊缝美观无缺陷、后期处理不易变形等问题。